日本の多くの中小製造業において、現場の技術力は世界屈指のものがあります。

しかし、経営の現場に目を向けると、

「受注は絶えないし、現場もフル稼働しているのに、なぜか手元に利益が残らない」という

悩みを抱える経営者が少なくありません。

原材料費やエネルギーコストが右肩上がりで上昇し、

人件費の引き上げも待ったなしの状況下において、かつての「売上至上主義」の経営は限界を迎えています。

今、私たちが向き合うべきは、売上の大きさではなく、自社の技術と労働によってどれだけの「富」を新しく生み出せたか、すなわち「付加価値」の最大化です。

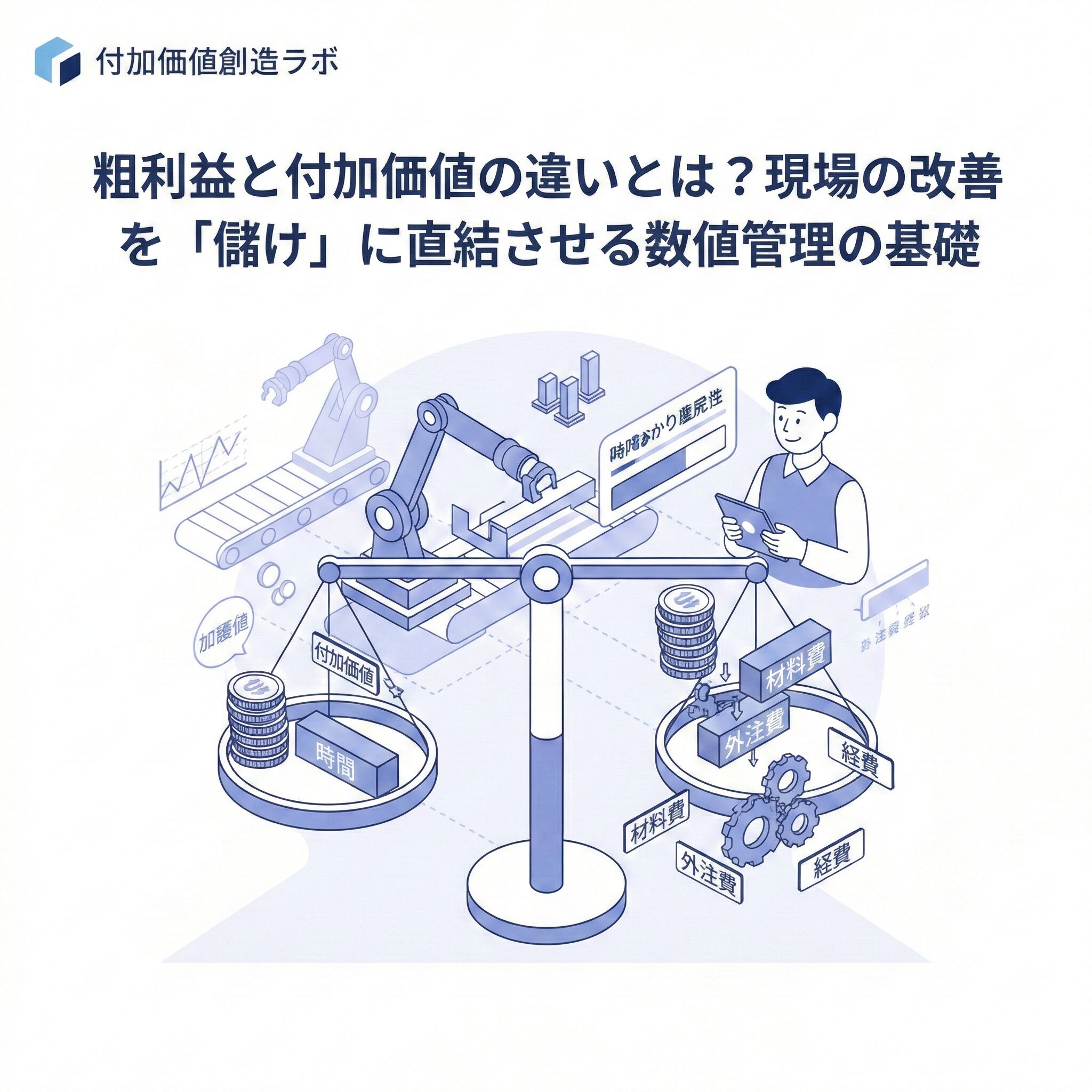

本記事では、経営管理の基本でありながら混同されやすい「粗利益」と「付加価値」の違いを明確にし、なぜ製造現場の改善を語る上で「付加価値」という物差しが不可欠なのかを解説します。

単なる用語の解説に留まらず、現場の「加工賃(加工価値)」をいかにして守り、高めていくか。

中小企業診断士として多くの現場を支援してきた知見をもとに、現場の努力を確実に「儲け」に直結させるための数値管理の基礎を紐解いていきます。

付加価値の基本的な定義

ビジネスにおいて「付加価値」という言葉は多用されますが、その本質は 「企業が事業活動を通じて、外部から購入したものに新しく付け加えた価値」を指します。

製造業においては、原材料という「素材」に、技術や労働という「知恵と力」を加え、より高い価値を持つ「製品」へと進化させるプロセスそのものが付加価値の源泉です。

経済学における付加価値の概念

経済学の視点では、付加価値は「生産額から中間投入(原材料、燃料、外部サービスなど)を差し引いたもの」と定義されます。

一国の経済指標であるGDP(国内総生産)は、国内のすべての経済主体が生み出した付加価値の合計です。

つまり、自社で付加価値を創出することは、単に自社の利益を増やすだけでなく、社会全体の経済発展に直接貢献していることを意味します。

製造業における付加価値の「手触り感」

製造業の現場において、付加価値はより具体的に「加工賃(加工価値)」として捉えると、その重要性がより鮮明になります。

- 単なる転売との違い 100円で仕入れたものをそのまま110円で売る「商社的機能」に対し、製造業は100円の鋼材に切削・熱処理・組み立てを施し、500円の精密部品に変えます。この時、差額の400円分が、その工場が新しく創り出した「新たな価値」です。

- 技術と時間の結晶 この400円の差額には、熟練工のスキル、最新設備の精度、徹底した品質管理、そしてリードタイムの短縮といった「目に見えない努力」がすべて凝縮されています。

現場で「もっと効率を上げろ」「不良を出すな」と指示を出す際、それは単なるコストカットの要請ではありません。

本質的には、「限られた時間の中で、自社が生み出す価値(加工賃)を最大化せよ」という、極めて前向きな経営改善のメッセージなのです。

粗利益(売上総利益)と付加価値の決定的な違い

実務上、これら二つの指標は混同されやすいですが、その扱いや目的には明確な差があります。経営改善の現場において、どちらの物差しを使うかで、打つべき対策がガラリと変わってしまいます。

一言でその違いを言うなら、**「自社でコントロールできる範囲を、どこまで含めるか」**にあります。

粗利益は「製品そのもの」の収益力

決算書における「粗利益(売上総利益)」は、以下の式で計算されます。

粗利益 = 売上高 - 売上原価

ここでの「売上原価」には、材料費だけでなく、現場で働く人々の「労務費」や、工場の「製造経費(電気代・減価償却費など)」が含まれます。

つまり、粗利益は「製品を一つ作るために掛かった全ての製造コストを引いて、いくら残ったか」という、商品そのものの最終的な収益力を測るための指標です。

付加価値は「自社のリソース」が創った価値

一方で、本サイトが重視する「付加価値」は、よりシンプルに外部流出コストのみに着目します。

付加価値 = 売上高 - 外部購入価値(材料費・外注加工費・部品費など)

この計算式において、労務費や製造経費は差し引きません。

なぜなら、これらは「自社が保有するリソース(人・設備)」であり、それらを使ってどれだけの富(加工賃)を積み上げたかを測りたいからです。

「粗利は出ているのにお金が残らない」の正体

多くの経営者が直面する「数字の罠」は、この違いから生まれます。

粗利益は、あくまで「在庫」も含めた計算上の数字です。

たくさん作って在庫に回せば、製造経費が在庫に配賦され、会計上の粗利は高く見えます。

しかし、外部への支払いや給与は「付加価値」の中から支払われます。

- 粗利益: 会社としての最終的な採算、決算報告のための数字

- 付加価値: 給与や投資、利益を分配する前の「稼ぎの源泉」

現場を管理する上で、「粗利を上げろ」と言うと、現場は「自分たちの給料(労務費)はコストだから、人を減らさないといけない」と萎縮してしまいます。

しかし、「付加価値(加工賃)を上げよう」と言えば、

「自分たちの技術と時間を使って、もっと価値を積み上げよう」という、前向きな改善活動に直結するのです。

承知いたしました。第3章では、これまでの定義を「理屈」で終わらせず、具体的にどう数値で追いかけ、現場の動きを変えていくかという「実践知」の部分に踏み込みます。

付加価値を最大化させるための数値管理

「粗利益」が決算のための数字であるならば、「付加価値」は明日からの現場の動きを変えるための数字です。

現場の改善活動を確実に「儲け」に直結させるためには、以下の3つのステップで数値管理を実務に落とし込んでいく必要があります。

「時間あたり付加価値」を共通言語にする

現場のメンバーに「付加価値額を増やせ」と伝えても、具体的にどう動けばいいか迷ってしまいます。

そこで有効なのが、付加価値を「時間」で割った指標です。

時間あたり付加価値 = 付加価値額 ÷ 総労働時間

これを共通言語にすることで、現場の努力が明確に可視化されます。

例えば、今まで2時間かかっていた加工を、治具の工夫で1.5時間に短縮できたとします。

材料費(外部購入費)が変わらなければ、その0.5時間分、会社が1時間あたりに生み出す付加価値は劇的に向上します。

「コストを削る」という引き算の思考ではなく、「同じ時間でより多くの加工賃を稼ぐ」という足し算の思考へ現場をシフトさせることが、数値管理の第一歩です。

外部流出コスト(外注費・材料費)の再定義

付加価値を最大化するには、分母(時間)を減らすだけでなく、分子(付加価値額)を増やす工夫が必要です。

ここで重要になるのが、外注費や材料費の扱いです。

- 内製化の検討: 今まで外注に出していた工程を、自社の空き時間や新しい技術で取り込めないか? 外注費という外部流出を食い止め、自社の加工賃(付加価値)に変換できないか?

- 歩留まりの追求: 材料のムダを減らすことは、そのまま外部購入費の削減になり、付加価値の増加に直結します。

数値管理を通じて、「どこまでが自社の稼ぎで、どこからが他社の稼ぎか」を明確に区別するクセをつけることが重要です。

価格転嫁と「加工価値」の防衛

昨今の原材料高騰において、最も避けなければならないのは「付加価値の目減り」です。

材料費が上がったのに、製品単価を据え置いてしまえば、自社が生み出した「加工価値」を削って外部に支払っている状態になります。

数値管理を徹底していれば、

「材料費が◯◯円上がったから、今の付加価値(加工賃)を維持するためには、単価を最低でもこれだけ上げなければならない」という論理的な交渉が可能になります。

単なる「お願い」の価格交渉ではなく、自社の技術と時間を守るための「付加価値の防衛」として、数値を武器に取引先と向き合う姿勢が求められています。

ご指摘の通りです。製造原価をいくら削っても、それは「利益の確保」にはなりますが、付加価値の「総額」を大きくするためには、最終的には顧客に認められる「売価」を高める、あるいは適正な売価を維持するアプローチが不可欠です。

この視点を第4章として追加し、その後にまとめへと繋げます。

「付加価値」の源泉はどこにあるのか?売価を高めるための見つけ方

付加価値額を大きくするためには、効率化によるコストダウン(引き算)だけでは限界があります。

結局のところ、付加価値の総額を増やす最大の原動力は、「顧客が支払う売価を増やす(あるいは高単価を維持する)」ことに他なりません。

自社の中に眠っている「高く売れる理由」を見つけるための、3つの視点を解説します。

顧客の「不」を解消する技術を探す

売価を上げられる付加価値は、自社の自己満足ではなく、常に顧客の困り事(不便、不安、不足)の解消の中にあります。

- 「この精度でなければ、後工程で不具合が出る」

- 「この納期でなければ、顧客のラインが止まってしまう」

- 「この素材提案がなければ、製品の耐久性が確保できない」

自社が当たり前だと思っている「精度の高さ」や「納期の確実性」が、顧客にとってどれほどの損失を防いでいるか。その「防いだ損失の大きさ」こそが、本来請求すべき付加価値(売価)の根拠となります。

「機能」ではなく「意味」に光を当てる

特にTo C(一般消費者)に近い製品や、こだわりの強い受託加工の場合、「スペックが良い」という機能的価値だけでは価格競争に巻き込まれます。

ここで重要になるのが、前回も触れたブランドストーリーです。

「なぜこの加工にこだわるのか」「この製品が使われることで、誰のどのような生活が変わるのか」といった背景を言語化し、顧客に「意味」として届けることで、代替不可能な価値が生まれます。

顧客が製品の背後にある物語に共感したとき、それは単なる工業製品から「指名買いされる逸品」へと変わり、売価の引き上げが可能になります。

価格交渉は「加工価値の再定義」である

原材料費が高騰している今、売価を据え置くことは、自社の知恵と労働の価値(加工賃)を自ら進んで値下げしていることと同じです。

「材料が上がったから上げてください」という交渉から、「当社のこの加工技術と品質を維持するためには、これだけの加工賃(付加価値)が必要です」という交渉へ切り替えなければなりません。

自社が提供している価値を正しく数値化し、それを「売価」という形で顧客に認めさせること。この「価値の正当な主張」こそが、付加価値を増やすための最も重要で、かつ経営者にしかできない仕事です。

承知いたしました。今回の記事の締めくくりとして、経営者や現場リーダーが「明日から何をすべきか」を想起できる、実践的なまとめを執筆します。

5. まとめ:現場の改善を「本物の利益」に変えるために

本記事では、混同されやすい「粗利益」と「付加価値」の違いを軸に、いかにして現場の努力を企業の稼ぐ力に変えていくかを解説してきました。

改めて整理すると、粗利益は「会社としての最終的な採算(結果)」であり、付加価値は「自社の知恵と技術が生み出した富の源泉(プロセス)」です。

現場のメンバーに対して「粗利を上げろ」と数字を突きつけるだけでは、現場はコストカットという「守り」の姿勢に入ってしまいます。

しかし、「自分たちの加工賃(付加価値)を最大化しよう」という問いかけは、技術を磨き、ムダを省き、より高い価値を顧客に届けるという「攻め」の改善活動へと繋がります。

持続可能な経営を実現するための「次の一手」は、以下の3点に集約されます。

- 自社の付加価値(加工賃)を正しく算出する まずは、売上から外部購入費を引いた「自分たちの純粋な稼ぎ」を把握することから始めてください。

- 「時間あたり」の意識を現場に浸透させる 「いくら稼いだか」だけでなく、「どれだけの時間で稼いだか」を指標に据え、現場の創意工夫を可視化します。

- 価値を売価に転嫁する勇気を持つ 効率化で生み出した価値を、安売りで手放してはいけません。自社の技術が顧客に提供している真の価値を見つめ直し、正当な対価としての「売価」を追求し続けてください。

付加価値を高めることは、単なる数字の操作ではありません。それは、自社の存在意義を再確認し、従業員の処遇を改善し、次世代への投資を行うための「未来を創る営み」です。

原材料高や労働力不足という逆風を、自社の価値を再定義する好機と捉え、今日から「付加価値経営」への第一歩を踏み出しましょう。

問い合わせ

当サイトでは、中小製造業を対象に、

経営数値の整理、原価計算の考え方、利益構造の見直し、現場と経営の接続といった観点から、個別の状況に即した整理と助言を行っています。

無料相談を含め、原価計算に関する確認や、各種コンサルティングについての問い合わせを受け付けています。

課題が明確でなくても構いません。

現状の違和感や悩みを言語化するところから対応していますので、問い合わせページよりご連絡ください。